製造のための設計

製品開発を最適化するための製造設計

私たちが提供する製造のための設計サービスは、製造効率を考慮しながらお客様のカスタム製品に焦点を当てるための重要な方法です。この製造のための設計サービスは、プラスチック/金属の射出成形、鍛造、鋳造など、あらゆる製造プロセスに適しています。私たちはこの製造のための設計を段階的に詳しく説明し、どのようにレビューし、最適化し、迅速にフィードバックを行うことで、お客様のカスタム製品が最初から適切な製造の考慮をもって設計されるかを明確に理解していただけるようにします。詳細な説明については、以下をご覧ください:

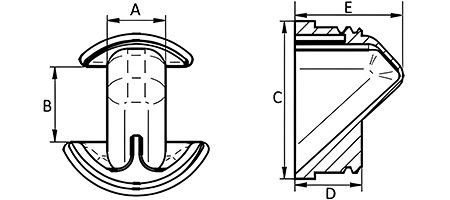

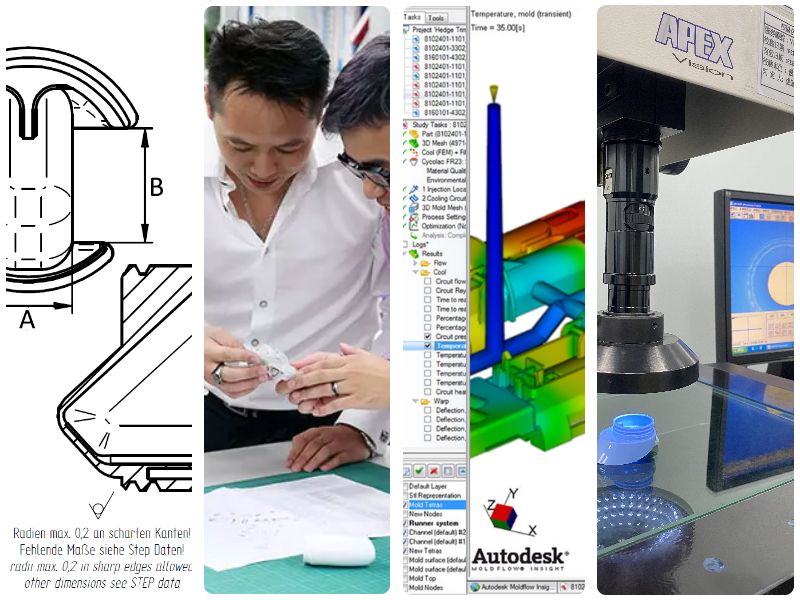

2D図面レビュー

私たちの製造設計の最初のステップは、カスタム2D図面をレビューすることです。これは、図面が効率的でコスト効果の高い製造に最適化されているかを評価する重要な方法です。また、最終的な機能要件に適したカスタム設計となるよう、許容差や幾何学的許容差についても徹底的に確認します。

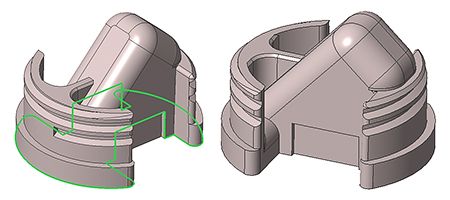

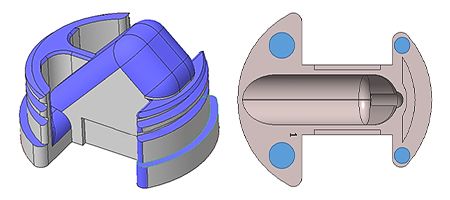

成形構造のチェック

私たちの製造のための設計によってあなたのデザインを分析し、パーティングラインやゲートの適切な位置、注入ゲートのタイプなどのさらなるフィードバックを迅速に提供します。これにより、これらのマークを隠して外観をより美しくすることができます。

脱型評価

未成形部分が脱型プロセス中により高い成功率を持つようにするため、適切なドラフト角を見直し計算します。また、製造のための設計においてエジェクターピンの位置を推奨し、どのように内側にマークを残すかを理解していただけるようにします。

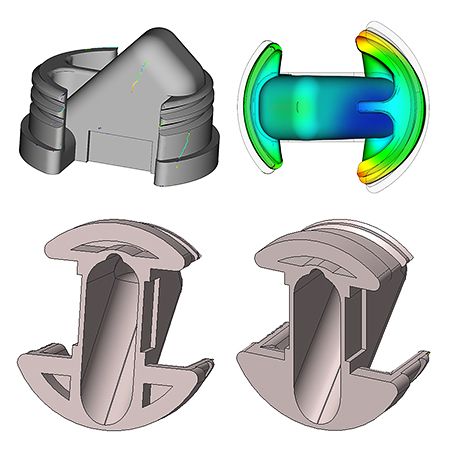

他の潜在的な問題のためのモールドフロー分析

アンダーカットは金型から排出される製造部品に影響を与えるため、設計時には避けるべきです。 避けられないのであれば、製造をスムーズに行うためにスライダーを使用するか、ツールの構造を再設計する必要があります。 それ以外に、私たちのエンジニアリングチームは、カスタムアイテムのために金型フロー分析を行い、潜在的な問題を予見し、沈み跡、溶接線、歪み、または部品の外観における変形の可能性があるかどうかを迅速にフィードバックします。したがって、私たちはあなたのデザインを徹底的にレビューし、製造フィードバックに基づいてカスタム部品の最終要約を提供します。

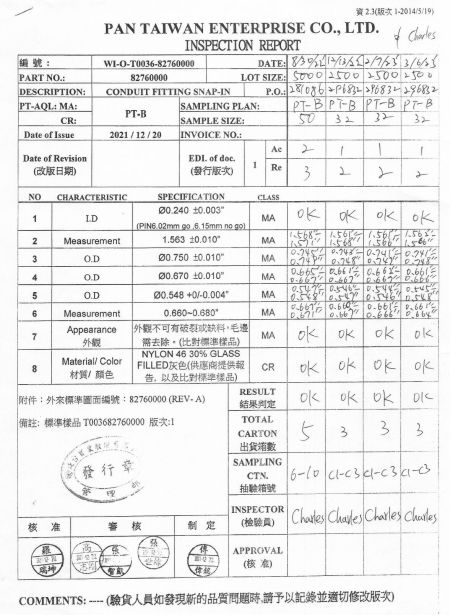

カスタム部品の品質検査

カスタム部品のすべての寸法は、最初のサンプルが準備できたときに文書化され、どのようにどこで部品を測定するかを一緒に確認します。これに基づいて、私たちの品質管理チームが検査を行います。基本的な寸法はキャリパーで測定し、2.5D光学測定機器を使用して、繊細で複雑なカスタムアイテムの重要なサイズを検査します。また、分光計を使用して外観の色を確認し、提供された部品の相互作用テストを行います。それに加えて、将来の議論が必要な場合に備えて、各バッチのサンプルをサンプルアーカイブに保管します。必要に応じて、カスタム部品の材料/検査報告書も提供します。

ツールのメンテナンス

ツーリングメンテナンスは、金型の最適な性能と寿命を確保するための重要な指標です。 例えば、プラスチック射出成形用の材料として、プラスチック部品の表面に特別な要求がない場合、通常はAISI P20を使用します。 プラスチック射出成形用金型P20の材料は、200,000ショットの成形に達することが保証されており、50,000ショットごとに主要なメンテナンスが必要ですが、実際には各生産後に基本的なメンテナンスも行い、金型の寿命を少しでも延ばすようにしています。 200,000ショットの成形に達した際に、成形ショットを引き続き監視し、プラスチック射出成形ツールを検査して、このツールがまだ使用可能かどうかを確認し、その後最終的なツールの状態をお知らせします。

新しい開発部品が製造のために確認され、さらなるコスト評価を待っている場合は、ためらわずにPan Taiwanにご連絡ください。弊社の営業担当者が営業日内にお話を進めます!